Werkplekorganisatie via de Lean 5S methode

Dozen staan opeengestapeld in een hoek, verpakkingsmaterialen liggen ernaast. Post-its en werkorders vormen een grote, onoverzichtelijke stapel op verschillende bureaus. In de werkplaats ligt het gereedschap door elkaar. Een dergelijke chaotische werkomgeving – doet meer kwaad dan je misschien zou denken. De oplossing hiervoor is 5S werkplekorganisatie, zeker bij organisaties in branches als de industrie, Food & Pharma en de zorg.

Meer weten over 5S op de werkvloer

Een stapje terug. Want waarom zou je meer willen weten over 5S werkplekorganisatie? De eerste reden is simpel: een onopgeruimde werkplek of werkomgeving zorgt ervoor dat de productiviteit van medewerkers achteruit gaat. De belangrijkste reden daarvoor is verspilling. Documenten op de computer, gereedschappen of voorraad: je kunt je vast wel voorstellen hoeveel tijd er verspild wordt doordat medewerkers dingen kwijt zijn wanneer zij ze nodig hebben. En nog afgezien van de tijd die verloren gaat, kan het kwijtraken van spullen ook gevaarlijke situaties met zich meebrengen. Zeker in het geval van scherpe voorwerpen of gereedschap. Het wegnemen van verspillingen is de kern van Lean Management. In eerste instantie gold dit voor productieprocessen (denk aan 5S Toyota) maar tegenwoordig gelden ze voor elk soort proces. Met 5S kun je ook op de werkvloer of op kantoor efficiënter handelen door te letten op verspillingen. Een chaotische werkplek levert bovendien stress en afleiding op. In een overzichtelijke omgeving is het een stuk makkelijker om helder en scherp na te denken.

Filosofie achter de 5S methode

Ook heeft een ongeorganiseerde werkvloer een negatief effect op de relaties met uw klanten. De filosofie achter de 5S methode is dat als je organisatie de simpele zaken niet goed geregeld heeft, je ook niet in staat bent om hoogwaardige producten te maken, of complexe projecten uit te voeren. Is de werkomgeving goed georganiseerd, dan geeft dat een positieve weergave van de aandacht die uw organisatie heeft voor klanten, producten en medewerkers. Niet voor niets is het in de automotive industrie zelfs gebruikelijk dat klanten bij hun leveranciers een 5S audit uitvoeren.

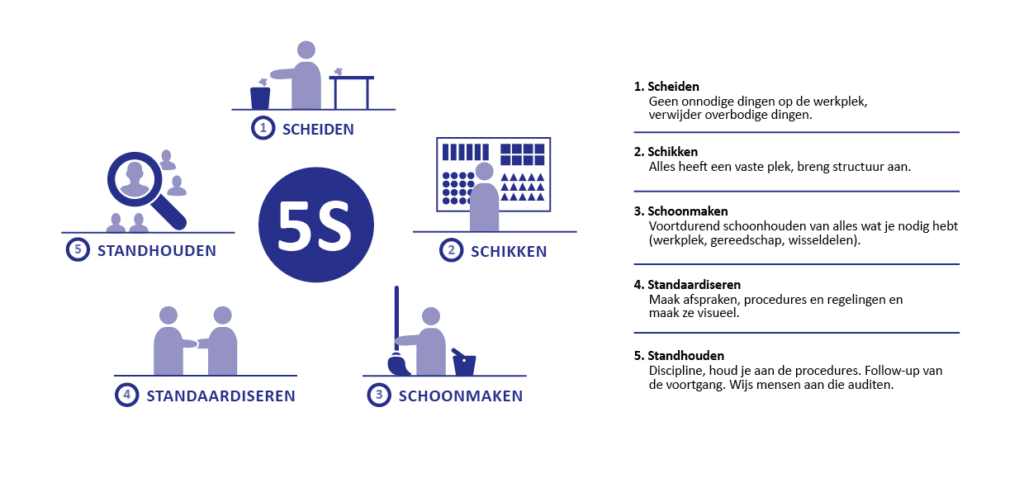

De vijf stappen uit het 5S programma

5S gaat dus over het slim organiseren van uw werkomgeving en werkzaamheden. Veilig, doelmatig en professioneel. Het is de basis voor het creëren van een cultuur van continu verbeteren. Het 5S programma bestaat uit vijf stappen:

- Scheiden: geen onnodige dingen op de werkplek;

- Schikken: alles heeft een vaste plek;

- Schoonmaken: voortdurend zorgen voor een nette en geordende werkplek;

- Standaardiseren: visuele afspraken maken, procedures en regelingen vastleggen;

- Standhouden: borgen van standaarden en discipline.

S1: scheiden

In deze stap wordt onderscheid gemaakt tussen de noodzakelijke en overbodige zaken op de werkvloer. De overbodige zaken worden verwijderd.

S2: schikken

In deze stap wordt besloten wat voor de noodzakelijke zaken de juiste plaats is. Op basis van gebruiksfrequentie wordt van alle noodzakelijke zaken bepaald hoeveel er nodig is en waar het wordt opgeborgen. Om een voorbeeld te geven: gereedschap voor machines wordt opgehangen op een schaduwbord, waarbij gebruik wordt gemaakt van markeringen, labels, en kleurcodering zodat je voldoet aan de veiligheidsnormen van NEN 3011.

S3: schoonmaken

Schoonmaken is een vorm van inspectie. In deze stap verwijder je daarom rommel, stof, vuil en afval en zorg je dat gereedschappen, apparatuur en de werkplek schoon en onderhouden zijn. Niet eenmalig uiteraard, maar doorlopend. Wellicht denk je dat de stap ‘schoonmaken’ voor uw organisatie niet nodig is, omdat je het schoonmaken van de werkplek en machines uitbesteedt. Maar schoonmaken is meer dan ergens een doekje over halen. Waar het om gaat, is actief eigenaarschap van de medewerker voor zijn of haar werkplek of machines. Daardoor worden gebreken in een vroeg stadium gesignaleerd en worden oorzaken van vervuilingen geëlimineerd. Denk bijvoorbeeld aan een pneumatische slang die vol zit met stof, waardoor niet te zien is dat de slang poreus en aan vervanging toe is.

S4: standaardiseren

Standaardiseren betekent afspraken maken over de manier waarop iedereen in uw organisatie werkt. Zonder deze stap zijn alle andere stappen overbodig. Helaas werken standaarden vaak niet omdat ze te complex, te lang of verouderd zijn, of omdat ze toch niet worden gehandhaafd of getoetst. Binnen 5S is het visueel maken van standaarden, procedures en regelingen de norm, zodat alle afspraken in één oogopslag duidelijk zijn.

S5: standhouden

Stap vijf is standhouden. Dat doe je allereerst door te werken volgens de standaarden (zie hierboven), maar ook door regelmatig te evalueren door middel van 5S audits. Het ultieme doel is dat iedereen – van werkvloer tot management team – eens deelneemt in een 5S auditteam. Hierdoor ontstaat namelijk een goede kruisbestuiving, want ieder auditteam heeft zo zijn eigen inzichten. Door vervolgens de resultaten met de hele organisatie te delen, blijft iedereen scherp en op de juiste koers.

De resultaten van 5S

Natuurlijk leveren deze vijf stappen in 5S de nodige resultaten op, zoals:

- Op de vloeren van productie en magazijnen zijn lijnen getrokken en er is

aangegeven wat waar moet staan; - Snoeren zijn overal netjes weggewerkt;

- Alle veiligheidsaspecten zijn goed ingevuld;

- Gereedschappen hangen op schaduwborden;

- Werkplekken zijn overzichtelijk ingeruimd;

- Er ligt niet meer voorraad dan strikt noodzakelijk;

- Standaard werkwijzen zijn begrijpelijk voor iedereen.

5S coördinatoren in uw organisatie

Net als het aantrekken van een Lean Facilitator draagt ook het aanstellen van meerdere 5S coördinatoren (het projectteam) bij aan het succesvol implementeren van de 5S methode. Deze medewerkers krijgen verschillende taken. Zo zijn zij het aanspreekpunt voor 5S acties en initiëren en begeleiden zij verbetervoorstellen. Verder helpen zij met het opstellen van een auditplan (dat de auditteams als basis kunnen gebruiken), zien zij toe op de uitvoering en rapporteren zij aan het management team. Kortom: door een projectteam van 5S coördinatoren aan te wijzen wordt de voortgang van het 5S proces bewaakt en blijft de kennis van 5S binnen uw organisatie op peil. Uiteraard worden de 5S coördinatoren gedurende het project door Symbols Lean Facilitator getraind, gecoacht en begeleid.

5S evalueren

Na de pilot is het zinvol om 5S te evalueren met alle betrokken medewerkers én het management team. Voldoet de werkvloer inmiddels aan de standaarden? Worden de audits goed uitgevoerd en wat komt daar uit? Is 5S onderdeel van dagelijkse activiteiten? Is het 5S proces van handhaven en verbeteren eenmaal ingebed en is de juiste discipline aanwezig, dan kan de verantwoordelijkheid voor het handhaven van 5S worden overgedragen aan één aangestelde verantwoordelijke in uw organisatie. De Lean Facilitor heeft zijn of haar werk gedaan en je kunt het projectteam ontbinden – maar vergeet vooral niet om samen het succes te vieren.

5S in de praktijk

Symbol begeleidde al vele opdrachtgevers bij het implementeren van 5S. Lees bijvoorbeeld het verhaal achter de 5S-implementatie bij Flos.

Starten met 5S

Bent je na het lezen van bovenstaande resultaten overtuigd van het belang van de methodiek en wil je de 5S methode implementeren? Dan is onze aanbeveling om te beginnen met het in kaart te brengen van uw huidige situatie en het beschrijven van de beoogde situatie. Dit doe je samen met het management team en alle betrokken medewerkers. Alle medewerkers inderdaad, want 5S is een afspiegeling van de hele organisatie. Afhankelijk van je huidige situatie kun je daarna met een pilot starten, waarbij de verantwoordelijkheid voor de uitvoering natuurlijk bij de medewerkers ligt.

Echter, voor succes is het van essentieel belang dat zij daarbij worden gecoacht en begeleid door een ervaren 5S Lean Facilitator. Die vind je bij Symbol. Aan het begin van het traject geeft een ervaren Symbol-consultant bij jou op locatie een 5S training. Daarna worden verschillende hands-on 5S sessies georganiseerd, waarin de vijf stappen van 5S worden doorlopen. Ook kan je Lean Facilitator je helpen met de eerste stap: het in kaart brengen van uw huidige situatie en het beschrijven van de beoogde situatie.

Kortom, begin direct met het vehogen van de productiviteit binnen je organisatie met behulp van de 5S methode. Symbol helpt je daarbij!

Schrijf je in voor één van onze trainingen, bijvoorbeeld Lean Green Belt, Lean Black Belt, Lean Six Sigma Green Belt, Lean Six Sigma Black Belt en leer alles over verbetermethodieken. 5S maakt hiervan deel uit.